師勝工事-φ800mmHP×116.5m 全線バーチカルカーブ

工事概要(最終設計)

| 工事名 | 中庄A部師勝町供給改善Ⅱ期合瀬川推進工事 |

| 工事場所 | 愛知県西春日井郡師勝町砂場 地内 |

| 工事期間 | 平成12年9月1日 ~ 平成12年12月25日 |

| 工事内容 | φ800mmHP×116.5m 全線バーチカルカーブ(R=151.778) 工法=泥水加圧セミシールド工法 |

計画から着手まで

上記工事は東邦ガス(株)のφ300mm中圧ガス管配管に伴うφ800mmHP鞘管の河川横断推進工事であり、当初(第一次計画)は、深さ約12m程度の立坑からレベル(水平)で推進する計画となっていました。

しかし推進技術の進歩に加え、経済性や安全面等、種々の検討を重ねた結果、別図-1の通り、全線バーチカルカーブ (R=150)の計画となって発注されました。

曲線半径および布設位置は、河川が将来的に拡幅改善される計画に基づいて、打設予定の鋼矢板下端より1.20m程度の離隔を確保するという条件から決定されていましたが、受注時点では発進位置・到達位置とも未確定であったため、これらの変更に伴い、各計画ラインも修正するという事で着手する事になりました。

以上、準備が整い、9月8日に着手した途端、9月13日の水害が発生し、西春日井郡も大きな被害を受ける事となりましたが、現場は鋼矢板打設開始直後であったため、幸いにも特に被害らしきものはありませんでした。

しかし中部地域全域が災害複旧にかかる中、工事も一時中断せざるを得ず、結果、工程の見直し(短縮)の必要に迫られることになりました。

さて、災害復旧も一段落して、9月19日に工事を再開し、発進立坑を築造しながら到達位置を選定し、推進ラインの変更計画を検討して、R=144.902とのことで第二次計画が確定しました。

この結果を現場土質柱状図にプロットすると別図-2の通りとなります。

この場合、発進から到達までの掘進機の姿勢と地層を具体的に記しますと、まず下向き21°の姿勢でN値50以上の砂礫層から発進して連続的に姿勢を変化させながらN値4程度の軟弱シルト層を通過し、次のN値50以上の玉石層に突入したのち水平から上向きへとラインを変化させ、前述のシルト層を再度通過してN値50以上の砂礫層に再突入して最後は上向き25°の姿勢で到達させる計画になります。

推進設備工について

推進設備については発進角マイナス21°に従って計画すると別図-3 の通りとなります。

この架台や支圧壁、特に発進坑口の出来形(推進放線方向=z軸)は一般的な推進の場合かなりの施工誤差を吸収してくれますが、今回の様な急勾配であれば施工誤差はそのまま推進ライン誤差となってしまいます。

更に、実施工時に三次元的な修正を加えることは事実上不可能ですから、現実は全ての方向(x、y、z)に対して寸分の狂いもない施工が要求されることになります。

また上記設備に加えて作業床を設置するのにも苦労しました。

事後の修正は出来ないと判断出来たので、計画段階での鋼材形状や寸法の検討と共に足場や通路等が重要な検討項目でありました。

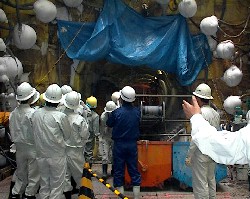

発進から到達まで

推進工については施工計画時点から問題点が挙げられ、以下の項目について検討いたしました。

- 発進時におけるマシンの下方沈下の懸念

- 土質(層)の急激な縦方向変化に対する対応策の必要性と手法

- 全線バーチカルカーブに対する初期の方向および安定制御方法

- 土被りと距離の二次元的変化に対する泥水管理方法

- 鞘管出来形誤差に対する本管施工時の誤差吸収方法と管理限界値の設定

- 測量方法と測量頻度、測量器具、精度管理手法

- 縦カーブに対するクッション材の適用方法

- マシン通過後のレベル変位と維持・修正方法 …等々

これらについては工事着手前に十分検討、計画いたしましたが、実際施工してみると検討、項目以外の問題も発生し、大変苦労しました。

これに対する最終的な対応策は下記の通りといたしました。

- マシン後方の固定と坑口間際の補助レール設置

- 軟弱層への補助工法(薬液注入工)実施

- 計画曲径に対する10cm単位の座標管理と傾斜計補正

- 到達深度と静水圧の管理、および補助ポンプの追加・増設

- 本管挿入用台車の形状変更とシミュレーション

- ジャイロ、液庄差レベル、補助傾斜計の設置と光波距離計×8台による手測量およびパソコンによるCAD管理(頻度=1/4本~1本毎)

- 左右90°にクッション材×1~2枚プラス下部90°にパルリング×0~1枚

- 常用固形滑材に加えて変位(上昇)部への薬液注入工実施 …等々

これらの詳細については省略しますが、今後の参考となる貴重な経験やデータを得ることが出来ました。

特に当工事の場合、鞘管も全カーブなら当然本管も全カーブであり、急激な変位が発生した場合、発注者の指定する許容誤差の範囲内であっても本管布設が不可能となる場合があり、これが実際に発生して大きな難局を迎えることとなりました。

この場合、施工管理限界値は設計管底±何ミリと考えるのではなく、むしろ曲径に対する許容誤差、例えばR=150.000±何ミリとするべきで、前記に対してRを変更することによって誤差を吸収する手法をとる訳です。

実際には障害物からの離隔や到達立坑深度等、種々の条件を加味して変更を加えながら解析することになり、シミュレーションを繰り返すことによって最終曲経R=151.788を得て到達させ、無事に本管布設の運びとなりました。

従って、前記に加え5や6に関しても、次々と変化する三次元的なライン取りに対する修正計算やシミュレーションが必要で、手計算では膨大な時間を要することになり、当然複数台のパソコン配備も当初から計画すべき項目です。

また、たとえ100m程度の推進であっても、全カーブの施工時には、初期に特別な準備を要したり、高頻度の測量によって管理する等、十分な助走期間を設け、長丁場の覚悟をする必要があると言えるでしょう。

測量については前記6に加えて、φ800mm等の口径が小さい管内で使用可能な小型の自動測量装置や専用台の早期開発も望まれるところです。

最後に

以上、師勝工事施工に際しては本社推進工事部のバックアップのもと、様々な難局を何とか乗り越えて、工事完了にこぎ着けることが出来ました。

この工事を通じて、個人の能力に依存する限界の低さ、そして機動建設工業の技術力の高さを痛感させられる良い機会でもありました。

工事完了時には発注者、元請業者ともに当社の技術力を高く評価していただいたことは大きな収穫であったと思います。

御尽力いただいた関係各位に深く感謝いたします 。