新防爆型推進工法施工事例

はじめに

推進工法において地盤中にメタンガスなどの可燃性ガスが存在する場合、可燃性ガスが掘進機や推進管内に侵入しても爆発や火災が発生しないように、掘進機や設備を防爆仕様にして施工されてきました。しかしながら、これらの機器や設備を防爆仕様とするには多大な費用が発生し、防爆仕様にしたとしても、推進管内に可燃性ガスが侵入する恐れがあり安全性で問題が残りました。

このような従来の工法に対して、当社では、

- 掘削土砂の排出を完全密閉状態で行えるという泥水式の特長 と

- 推進管継手部に特殊シールを充填することで可燃性ガス

を推進管内に侵入させない技術を組み合わせた、安全で経済的な新防爆型推進工法を開発し提案しています。

本稿では、大津市で採用された事例を基に、新防爆型推進工法を紹介します。

工事概要

本工事は、平成13年度から着手されている大津市の浸水対策事業の最終区間にあたる工事でしたが、推進路線部に可燃性ガス(メタンガス)の存在が確認されていました。

このために、安全性に最大限の注意を払った確実な施工法が求められました。以下に概要を記します。

工事概要

| 工事名 | 平成17年度 尾花川雨水幹線管渠築造工事その2 |

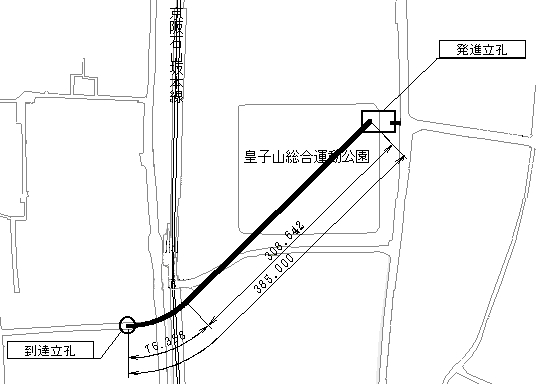

| 施工場所 | 大津市御陵町地内 |

| 工法 | 新防爆型推進工法(アルティミット泥水式防爆型推進工法) |

| 工事内容 | |

| 管呼び径 | 1,650(mm) |

| 推進延長 | L=385.0m |

| 曲線推進 | R=100m |

| 曲線長 | CL=76.4m |

| 土質 | 礫混じりシルト・粘土 |

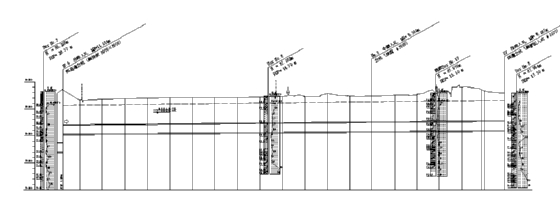

| 土かぶり | 4.3~6.5m |

| 地下水位 | GL-1.8m |

メタンガスの存在

調査結果

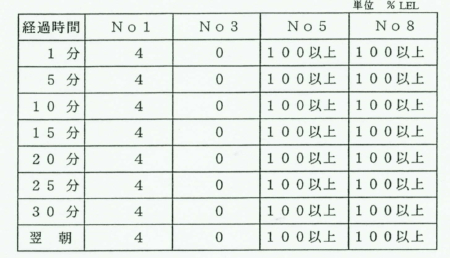

本工事区間では、事前の土質調査(尾花川雨水幹線土質調査委託報告書)により、地中にメタンガスの存在が確認されていました。

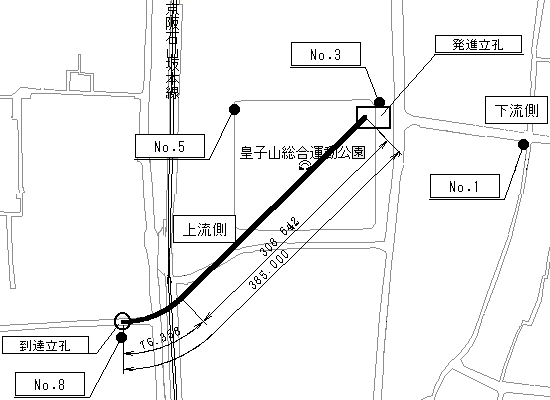

図-3に調査位置を、表-1にその位置での測定結果を示します。上流側に位置する№5、№8においては、メタンガス濃度が100%LEL(5VOL%)以上になっているとともに、5~10kN/m2の圧力が観測されています。

メタンガスの危険性

メタンガスは、空気中の濃度が約5VOL%~15VOL%で火源があると爆発し、濃度約9.5VOL%で最大の爆発力となります。

濃度5VOL%以下もしくは15VOL%以上では爆発しませんが、火源の回りで青炎を放って燃焼します。

最も激しい爆発では、爆発圧が700kN/m2、爆発温度が2000℃となります。

1993年には、土圧シールドでメタンガスの爆発により4名が亡くなるという痛ましい事故が発生しており、炭坑では、作業服の静電気からメタンガス爆発を誘発したという事例もあります。

また、爆発に至らず燃焼した場合でも、火炎を吸い込んで死亡した事例があり、無毒ですが濃厚になると酸素欠乏による呼吸困難や窒息といった災害を引き起こします。

当工事では京阪電鉄線下を半径100mで横断していく急曲線区間があり、この区間では曲線外側の推進管継手部が大きく開口するためメタンガスの侵入しやすくなること、また、市役所等の重要施設に隣接して施工されることから、メタンガスに対しては、最大の安全性を確保した防爆対策技術が必要とされました。

新防爆型推進工法

従来実施されてきた防爆対策は、掘進機や推進管内に可燃性ガスが侵入しても爆発や火災が起きないように、発火源となる機器類やスイッチ類を防爆仕様にする方法でした。

しかしながら、防爆仕様とするには多大な設備費用と対策費用を要すること、また、たとえこれらの対策を講じても推進管内に可燃性ガスが侵入する恐れがあるため、安全性に問題が残りました。

このため、「本工事の防爆仕様」としては、坑内(推進管内)へのメタンガスの侵入を遮断する方法(新防爆型推進工法)が基本方針とされました。

具体的には、推進管内にメタンガスが侵入する経路として、

- 掘削土砂の搬出過程での侵入、

- 推進管継手部からの侵入

が考えられ、それぞれに対する技術的な検討が行われました。

掘削土砂搬出によるメタンガスの侵入に対する検討

大中口径管推進工法は開放型の刃口式推進工法、密閉型の泥水式、土圧式および泥濃式推進工法に分類され、切羽の安定方法と掘削土砂の搬出方法にそれぞれ特徴があります。

以下に、「本工事の防爆仕様」に対する各工法の適合性を記します。

刃口式推進工法

切羽が開放されており、掘進作業によって地中のメタンガスが大量に管内に取込まれる可能性があるため、「本工事の防爆仕様」には適合しません。

泥水式推進工法

切羽が隔壁によって密閉されており、また掘削土砂は送泥水に混入されて排泥管内を通じ坑外に連続搬出されます。

送排泥ラインは完全に密閉された循環管路となっているため、掘進機内や推進管内にメタンガスが侵入することはなく、「本工事の防爆仕様」に適合します。

土圧式推進工法

切羽は隔壁によって密閉されていますが、掘削土砂はスクリューコンベアから一旦推進管内に排出され、トロバケットや圧送ポンプで坑外に搬出されます。

したがって、スクリューコンベア排土口周辺にメタンガスが侵入・滞留する恐れがあり、「本工事の防爆仕様」に適合しません。

なお、大口径で、且つ、圧送ポンプをスクリューコンベア排土口に直結して排土できるような粘性土主体の地盤においては密閉回路にできる場合があります。

しかしながら、本工事の口径で礫が存在する地盤条件では直結仕様にできません。

泥濃式推進工法

切羽は隔壁によって密閉されていますが、掘削土砂は排泥管から一旦推進管内の排土槽に排出され、吸引力により坑外に搬出されます。

このため、排土槽周辺にメタンガスが滞留する恐れがあり、「本工事の防爆仕様」に適合しません。

なお、泥濃式では掘進機操作員が、掘進機の排土バルブを開閉操作することで掘削土砂を排土槽に間欠排土し、排土槽で搬送可能な粒径に分級する作業を行うため、掘削土砂の搬出ラインを密閉回路とすることは困難です。

以上のように、「本工事の防爆仕様」を満足できるのは泥水式推進工法だけであり、また掘進機を防爆仕様にする必要がないことから経済性でも優れていることが評価されました。

なお、泥水式掘進機は、発進立坑付近の土質調査結果でシルトに角礫が混入していることから、写真-1に示すコーンクラシャを装備した礫対応型が選定されました。

推進管継手部からのメタンガス侵入に対する検討

一般に、推進管継手部の目地は、推進力により伸縮を繰り返します。

また、曲線区間では、曲線外側の目地が大きく開くため、継手部からメタンガスが推進管内に侵入することが懸念されます。

特に、本工事では到達側付近の急曲線(R=100m)が設定されている区間で、地中にメタンガスが存在することが確認されていました。

したがって、継ぎ手部からのメタンガスの侵入に対して万全の防爆対策が必要とされました。

TSシール材の採用

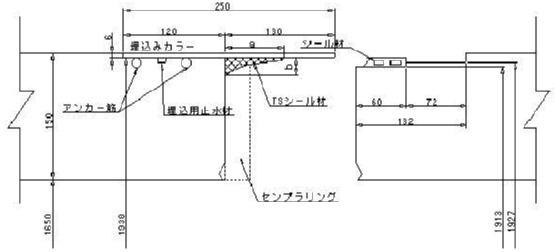

推進管継手部に用いられている止水ゴム輪は、水密性に優れていますが、気密性に関しては実証されていないため、メタンガスの侵入に対しては安全とは言えません。

このため、本工事では止水ゴム輪とは別に、継手部に気密性と水密性に優れたTSシールが採用されました。(写真-2)

TSシール材の特長

TSシール材は、水酸基末端液状ポリブタジエンゴムを主成分とする弾性力と復元力に優れた特殊ゴムで(図-4)、次のような特長があります。

- 強力な粘着性

強力な粘着性を有しており、優れた密封機能を発揮します。 - 優れた復元性

推進力が作用すると大きく変形して管接合部の隙間を完全に密封します。

また、推進力が開放されると大きな復元力によって当初の形に戻ろうとします。

このように優れた復元力があるため、推進工事のように推進管継手部が常時伸縮するという条件には最適なシール材です。 - 高品質の充填性

シール材は、施工に先立ち、推進管製造工場で充填できるため品質にバラツキがありません。 - 自由な形状選定

シール材の形状は自由であり、施工条件にあった形状が選定できます。

ガス検知システムの設置

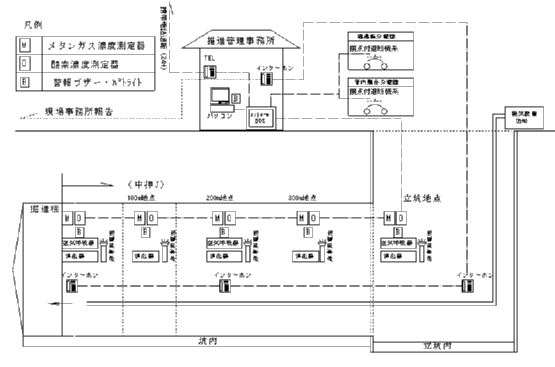

前述の新防爆型推進工法により、メタンガスが侵入することなく安全な掘進作業が可能となりますが、さらに安全性を確保するためにガス検知システムを設置しました。

本検知システムは、メタンガス、硫化水素ガス、一酸化炭素ガス、酸素等の濃度を表示し、労働安全衛生規則に規定された常時監視機能を有した定置式システムです。(写真-3)

ガス検知システムは、図-5示すように、掘進機内、切羽から100m(中押し部)、200m、300mの地点と発進立坑内の5箇所の設置を計画し、24時間の監視体制をとりました。

アルティミット工法の計画

推進力とジャッキ設備

総推進力(F)は、ULIS(自動滑材注入システム)が採用されたことから、アルティミット工法協会の推力計算式により、F=5,435kNと算定されました。

総推進力5,435kNに対する支圧壁背面地山の支持力(R)は5,907kNと算定され、数値上では元押ジャッキのみで推進可能との算定結果となりました。

しかしながら、推進路線に京阪電鉄線の横断があること、また、土質条件が腐植土を含む軟弱なシルト・粘土層であること等から、推進休止中の地山の締め付けによる縁切り推力の上昇が予測されました。

これに対して、当工事では支圧壁背面地山の支持力に余裕がないため、中押設備を1カ所設置することを計画しました。

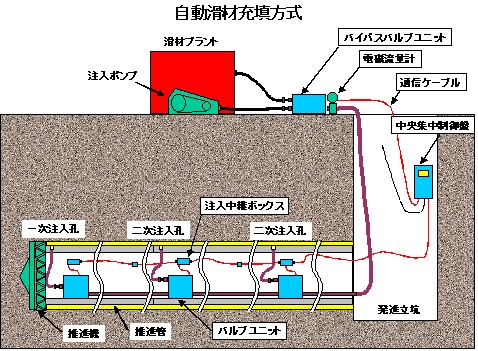

ULIS(自動滑材注入システム)

曲線半径R=100mを含む長距離推進であり、推進力低減のために、ULIS(自動滑材注入システム)が採用されました。(図-6)

ULISは、一定間隔ごとに推進管に設置した注入孔から、注入箇所・注入時間等を自動制御しながら滑材を注入するシステムであり、推進力の低減とともに管内作業の無人化と作業員の安全性を確保することができます。

また、管外周に高粘性の滑材であるアルティKが管外周面に均等に充填され滑材膜を形成することから、メタンガスの侵入を抑制する効果も見込めます。

センプラカーブシステム

センプラカーブシステムは、推進管の継手部の上下または左右対称位置に推力伝達材(センプラリング)を設置することで、曲線区間でも推進力の伝達を管の中央部分で行い、管を掘進機の造成した曲線軌道に正確に追随させる機能を有しています。

センプラリングには、塑性領域の広い低発泡ポリスチレンが用いられています。

センプラリングは、設置位置ごとに推進力の大きさと推進管の折れ角により、種類、発泡倍率、設置面積および厚さを決定しました。

推進工法の施工

初期推進

初期推進段階では、メタンガス調査結果のとおり発進立坑内に設置した検知器でメタンガスが検出されることはありませんでした。

また、土質調査結果のとおりシルトに角礫が混入した土質で、選定した礫対応型の掘進機で効率の良い施工ができました。(写真-4)

本掘進と曲線管理

推進区間後半の京阪電鉄石坂線下の横断時には土質調査結果のとおりシルト分や腐食物を全体に混入した砂質シルトに変化してきましたが、慎重な掘削土量管理を行うことによって、軌道に影響を与えることはありませんでした。

曲線区間の測量時間の短縮および省力化のために、ジャィロコンパスによるリアルタイムの姿勢計測と自動測量システムによる位置計測を採用しました。

自動測量システムは、推進管内の可視位置に自動追尾トータルステーションを複数箇所設置し、お互いの位置を自動計測すると共にこれらのデータをパソコンで演算処理して短時間で掘進機位置を検出するシステムで、作業の効率化に非常に有効でした。

推進精度は、これらの測量システムやセンプラカーブシステムにより、計画線からの誤差が右10mm、上20mmと高精度の結果を得ることができました。

推進力は、推進管が締め付けられやすい土質条件でしたが、ULISの効果により、縁切り時の最大推進力も計画総推進力5,435kNを下回る4,600kNでした。

到達

新防爆型推進工法により、推進中は、掘進機内、推進管内および発進立坑内の各位置に設置したメタンガス検知システムは一度も作動することなく、安全に掘進作業を完了しました。

到達立坑内で掘進機の到達直前に探り穴を穿孔しましたが、このとき、地下水とともに高濃度のメタンガスの存在が簡易防爆検知機で確認されました。

これは、掘進機到達時の地山防護のための薬液注入による地盤改良により、土砂の間隙から押し出されたメタンガスを含む地下水が到達立坑の鋼矢板背面に残留していたためと考えられました。

対策として、探り穴から残留しているメタンガスを取り除き、到達立坑内の換気を行い、1昼夜おいて状況を見ました。再度メタンガスの測定を行い、安全を確認の上、土留め壁を撤去し掘進機を到達立坑内に回収しました。

あとがき

推進工事において防爆対策を実施した施工事例は多くはありませんが、本工事で採用された新防爆型推進工法の技術は、安全性を重視しつつ経済性にも優れた施工法として、その有用性が認められたと考えます。

今後、同様の可燃性ガスが存在する地盤での推進施工の参考になれば幸いです。