支障物切削への挑戦 -アルティミット工法-

はじめに

1948年に兵庫県尼崎市において、初めての推進工事が施工されてから74年の月日が流れました。

その間の推進工法の発展はめざましく、様々な難条件を克服してきた歴史があります。

中でも克服が容易でなかった難条件が管路部に存在する鋼製支障物です。

この難題を克服した工法として泥濃式ミリングモール工法がありますが、アルティミット工法でも支障物切削に挑戦するための技術開発を開始し、この度泥水式での施工第1号工事を完了することができました。

第1号工事

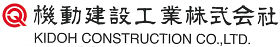

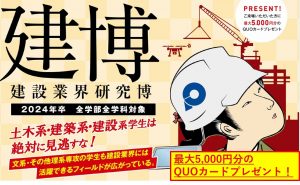

本工事は、推進延長L=272.6mと48.6mの2スパン施工です。48.6mスパンが支障物切削推進となります。(図-1、写真-1)

工事概要

| 工事名 | JFEスチール西日本製鉄所内海水取水路建設工事 |

| 工事場所 | 岡山県倉敷市 |

| 発注者 | JFEスチール株式会社 |

| 施工者 | 株式会社東京久栄 |

| 工法 | アルティミット工法泥水式 |

| 呼び径 | 2000 |

| 管種 | 推進工法用鉄筋コンクリート管 50N3種 L=2.43m |

| 推進延長 | L=48.641m |

| 曲線 | VR=up150m、CL=25.990m |

| 土被り | 3.52m~7.04m |

| 土質 | シルト質砂(N値0~9)、砂混じりシルト(N値0~2) |

| 施工期間 | 2021年8月26日~10月2日(発進~到達まで) |

支障物切削条件および計画

当工事における切削条件は次のとおりです。

| 切削対象 | 鋼矢板 KSP-Ⅲ型 |

| 有効幅 | 400㎜ |

| 有効高 | 130㎜ |

| 厚み | 13㎜ |

| 切削位置 | BP+12.97m(想定)、直線区間 |

| 地盤改良 | 高圧噴射撹拌工法 |

| 切削角度 | 90度(図面上) |

切削対象の鋼矢板は運河の護岸鋼矢板です。

本工事では第1号工事であることを考慮し、確実に切削貫通できる条件を検討したことから、切削対象物を固定するために周囲に地盤改良を施工していただきました。

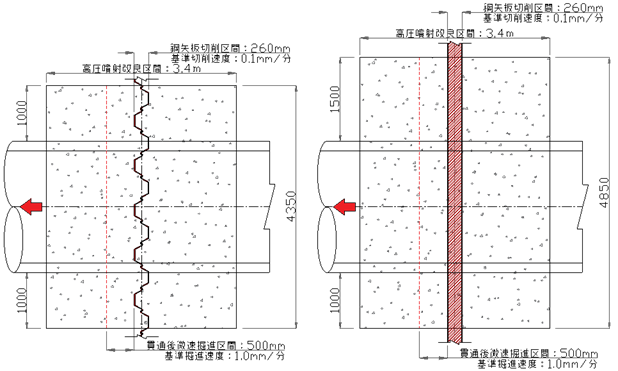

改良延長は発進側と到達側ともに1.7mで計3.4mとなります(図-2、3)。

基準掘進速度については、それぞれ次のように設定しました。

| 鋼矢板接触前 | 1.0㎜/min |

| 鋼矢板切削時 | 0.1㎜/min |

| 鋼矢板貫通後 | 1.0㎜/min |

鋼矢板切削開始位置の100㎜手前から1.0㎜/minで掘進し、鋼矢板に当たってからは0.1㎜/minと設定しました。

また、鋼矢板貫通後はカッタヘッドが鋼矢板に干渉しなくなる500㎜の区間を、掘進速度1.0㎜/minと設定しました。

掘進機の選定

対象土質は普通土のため通常であれば普通土対応掘進機を選定することになりますが、本工事では鋼矢板を切削するという特殊性から、次の内容を満たすことを条件としました。

- 鋼矢板切削のための特殊ローラビットが装着可能

- 高トルク型掘進機とし、カッタ回転数が高い

- 鋼矢板切削時の万一の事態に備えて機内ビット交換が可能

- 軟弱土での縦断曲線VR=up150mの造成が可能

以上より、特殊面板に特殊ローラビットを装着した機内ビット交換型および急曲線対応掘進機であるDTK機を選定しました。

今回は土質条件より鋼矢板切削時と掘進時において、ビット交換は実施しない計画としました。

ただし、対象土質が普通土や礫質土ではなく硬質粘性土等でローラビットによる掘進が適していない場合は、支障物切削開始時と貫通後にビット交換を実施する必要があると考えます。

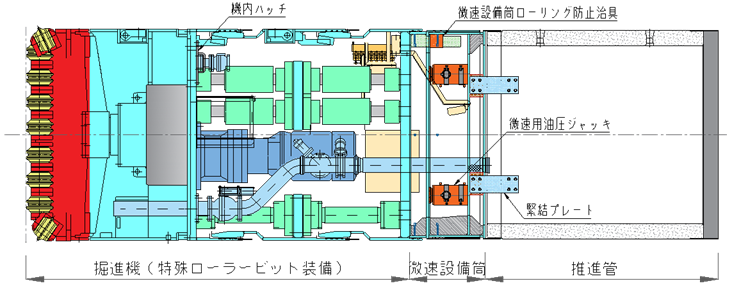

微速設備

微速設備については、掘進機の後続に設備筒として配置する計画としました。微速設備筒の1サイクルの最大ストロークは200㎜となります。

切削速度0.1㎜/minで極力カッタトルクをかけない状態での切削となりますが、鋼矢板にカッタの一部が引っ掛かった場合や、カッタ初動時にはローリングすることが懸念されました。

そのため、掘進機、微速設備筒、後続推進管を緊結する対策を施しました(図-4)。

切削ストローク管理については、微速設備筒内に0.1㎜単位での計測が可能なストローク計を4方向に配置する計画としました。

施工報告

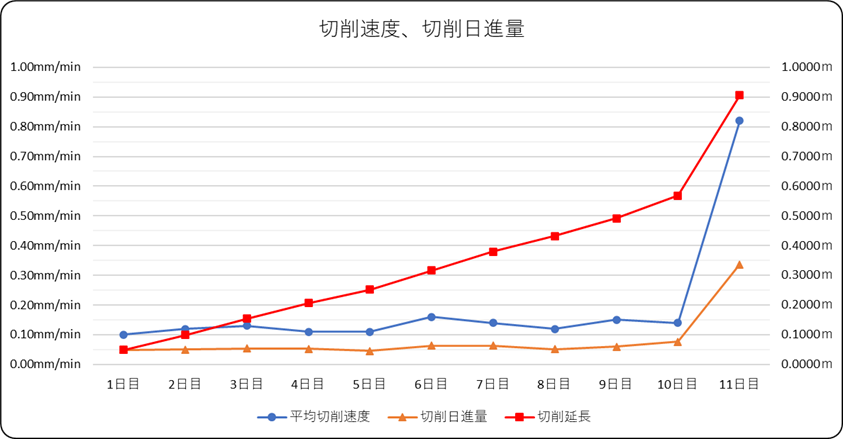

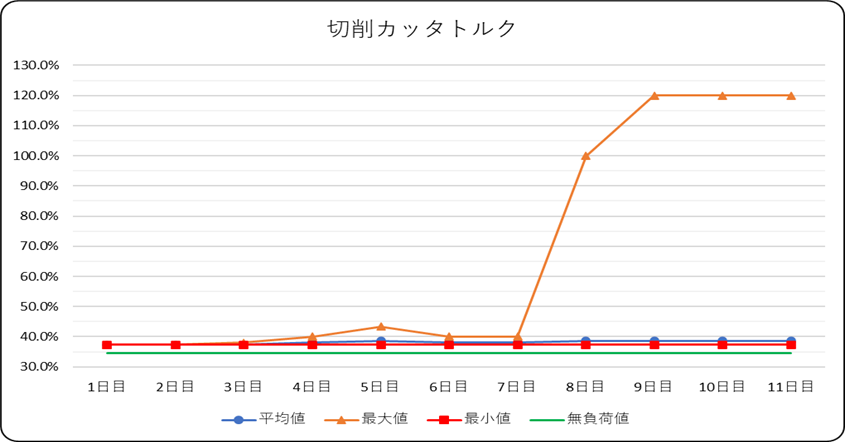

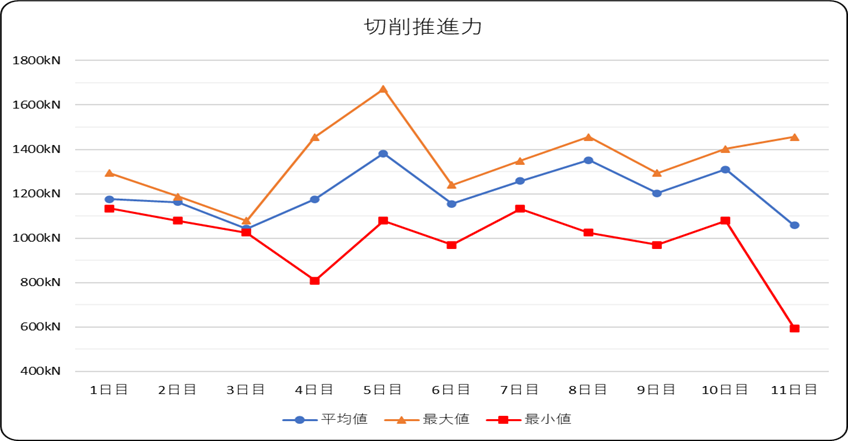

切削速度および切削日進量の管理グラフを図-5に、切削カッタトルクを図-6に、切削推進力を図-7に示します。

切削速度および日進量

計画のとおり想定接触位置の100㎜手前より元押設備から微速設備筒による掘進に切り替え、掘進速度を1.0㎜/minとして掘進、カッタトルク等の変化より鋼矢板に接触したことを確認後、切削速度0.1㎜/minを基準として鋼矢板切削を開始しました。

鋼矢板切削延長は想定で260㎜のため、切削延長から考えると6日目には鋼矢板を貫通していることになります。

1日目から5日目の平均切削速度は0.11㎜/minのため、技術開発実験と同様の速度であり微速制御は概ねできていたと判断します。

日進量については概ね計画どおりの日進量を確保することができ、微速設備から元押設備に切り替えて通常の掘進作業に移行しました。

切削特性

1日目から7日目まではカッタトルクの最大値にそれほど大きな差はありませんが、8日目以降は大きく上昇しています。

これは瞬間的な数値ではありますが、一日の中で1回もしくは2回確認されました。

原因としては、切削片をカッタ前面に抱えた状態で掘進し、スクレーパビットに引っ掛かったことが推察されます。

鋼矢板固定のための地盤改良区間に進入する前の元押推進力は1200kN程度でしたが、進入後は1800kN程度まで上昇しました。

切削中の推進力は、通常の掘進作業とは違い変動幅が大きく安定しませんでした。

これは微速設備筒の後続には推進管が接続されており目地があることから、切削時に鋼矢板が多少押し返すことで軸方向にわずかながら脈動してしまうことが影響しているのではと推察します。

また、施工前の検討において懸念されたのがローリングとカッタロックです。ローリング防止については掘進機から後続の推進管まで緊結する対策をとりました。

その結果、切削速度0.1㎜/minの状態では回転方向の違いはありますが、1°未満の状態を保持できました。しかしながら、鋼矢板貫通後に掘進速度を1.0㎜/minまで上げるとローリングが顕著となり最大で5°程度のローリングが発生しました。

カッタロックについては微速設備筒と掘進機を引き戻すための加工を施していましたが、カッタロックが発生することはありませんでした。

初期掘進状況、切削鉄粉、掘進機到達、管路内状況、微速ストローク表示計を写真2~6に示します。

写真-2 初期掘進状況

写真-3 鋼矢板切削鉄粉(磁石による吸着)

写真-4 掘進機到達

写真-5 VR=up150m管路内(到達→発進)

写真-6 微速設備ストローク表示計

おわりに

アルティミット工法泥水式における支障物切削推進の第1号工事は、鋼矢板を切削貫通し無事に到達させることができました。

このような機会を与えてくださったJFEスチール㈱様と㈱東京久栄様、また施工時にご協力いただいた関係者の皆様にこの場をお借りして心よりお礼申し上げます。

第1号工事が到達したとはいえ、まだ課題も残っています。

今後もさらなる切削技術の研鑽を重ね、また泥濃式のミリングモール工法と合わせることで適用範囲を拡大することができ、支障物対応の可能性が広がることで推進工法のさらなる発展に貢献できればと考えます。