0.3MPaを超える高水圧下での安心・安全な推進施工 ~アルティミット工法~

はじめに

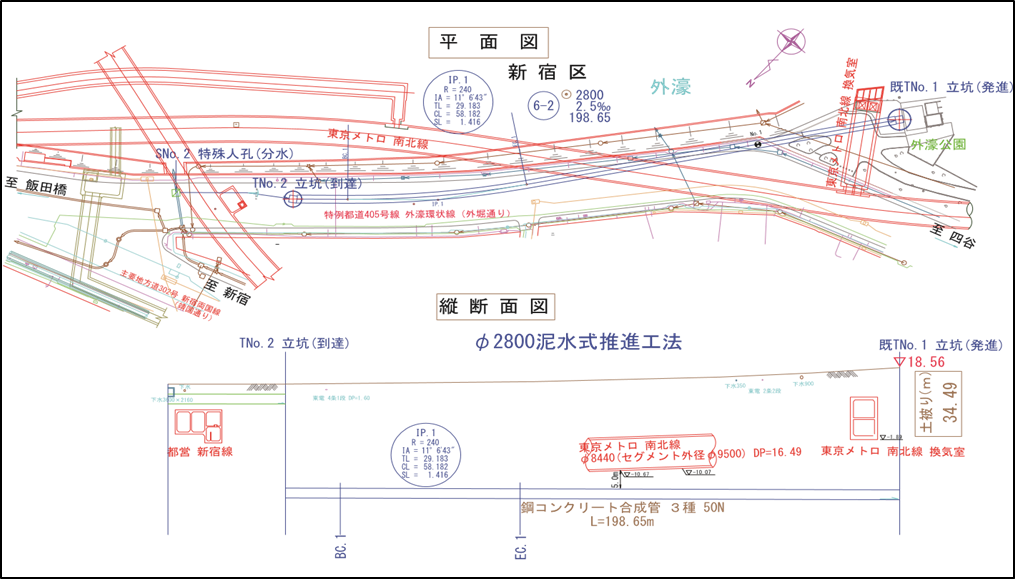

アルティミット工法では高水圧下での施工実績は数多くあり、今回紹介する工事は

- 呼び径2800

- 土被り34.5m

- 推進延長約191m

で高水圧下における泥水式推進の施工事例です。

本工事は、外濠流域の初期雨水を一時貯留する合流改善事業としての施設整備を目的としています。

また、発進立坑直上は地下鉄東京メトロ南北線の換気口と近接するため、土留壁(アーバンリング)材に掘進機でも切削可能なFFUを採用し、34.5mの土被りと0.3MPaを超える高水圧、さらに地下鉄との隣接・横断(離隔5.0m)等、過酷な条件下の施工となります。

加えて、発進部における崩壊性の高い細砂層の地盤改良は、地下鉄に対しての圧力変動や変位等、細心の配慮が必要でした。

使用する管材は、日本下水道協会規格のJC継手(0.2MPa)までが一般的ですが、本工事ではその規格性能を上回る地下水圧下での施工となるため、さらに高水圧対応の管材を採用し、併せて管据付け作業におけるバッキングや出水のリスク対策として、慎重な施工管理が要求されました。

万が一、出水等が発生すれば、近接する構造物や直上の道路にも影響を与え、大事故につながることが想定されます。

このようなリスクを回避するために、種々の高水圧に対する検討と対策を行うことで、無事に工事を完了することができました。

本稿では、弊社がこれまで積み重ねてきた高水圧下での施工実績や、過去に実施したトラブル対応策に基づき、本工事の課題の検討とその対策を以下に紹介します。

0.3MPaを超える高水圧下での施工

施工条件

本工事は、東京都下水道局発注の新宿区市谷木村町外濠流域貯留管工事です。推進工事としての施工期間は、2020年11月から2021年4月。

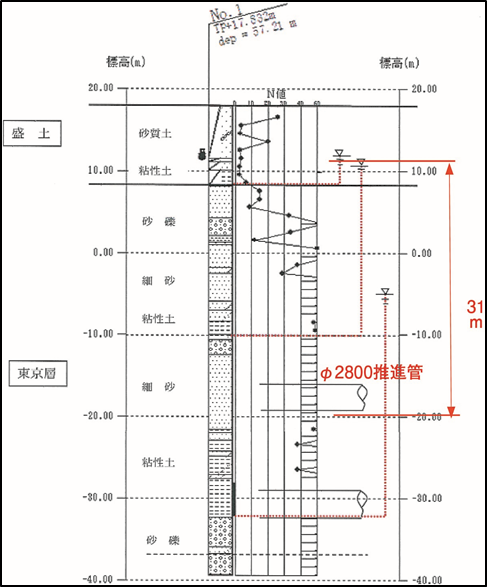

土質資料(図-2)のとおり、地下水位はGL-6.0mで、本工事の対象管路の下部はGL-37.73mであることから、その水圧は0.32MPaとなります。

また、対象土質は東京砂層であり、非常に密な細砂で土質定数は次のとおりとなります。

| 土粒子の密度 ρs | : | 2.747g/㎤ |

| 自然含水比 wn | : | 28.6% |

| 礫分 | : | 0.9% |

| 砂分 | : | 85.9% |

| シルト・粘土分 | : | 13.2% |

| 最大粒径 | : | 9.5㎜ |

| 均等係数 Uc | : | 4.01 |

| 透水係数 | : | 9.09×10-4㎝/s |

推進箇所の透水性は低いですが、大深度における被圧水の砂層では、立坑土留壁の緩みや掘削による圧力解放等に伴い、ボーリング削孔径での乱さない状態での値と異なり、流動性が高くなることが知られています。

また、推進路線全体は、均一な地盤構成とは限りません。

掘進時に形成されるテールクリアランスは、掘進と同時に滑材注入をしなければ推進力の低減が懸念されます。

本工事に対する検討と対応

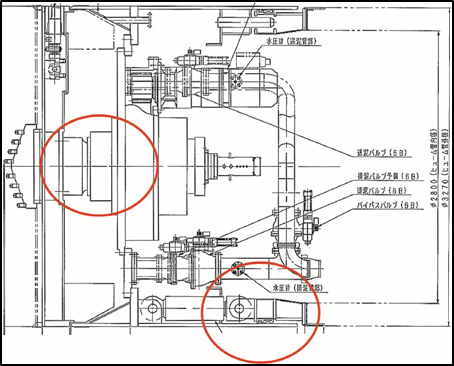

推進管および掘進機の対応

このような高水圧と細砂という条件下において、使用する推進管はJC規格では継手性能からNGとなるため、0.4MPa以上の止水性能を備えた管材として合成鋼管を採用しました。

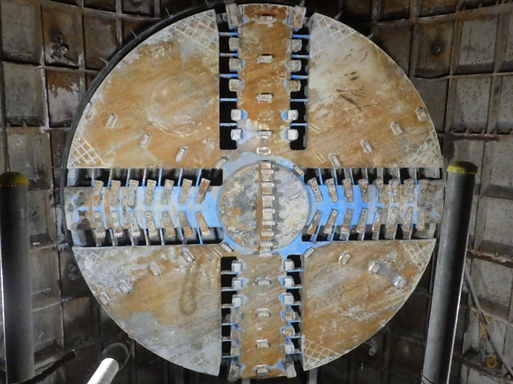

また、掘進機も同様、修正部での止水性能の確保、カッタ駆動部の泥水圧に対し高水圧下での十分な耐圧を有する構造とする必要があります。

本来、汎用性を基本とした掘進機では、メーカ毎に止水性能の設計スペックに差異がありますが、一般的に大口径管掘進機は0.2MPa以上を基本とし、0.3MPaを上限とした止水機能を有しています。

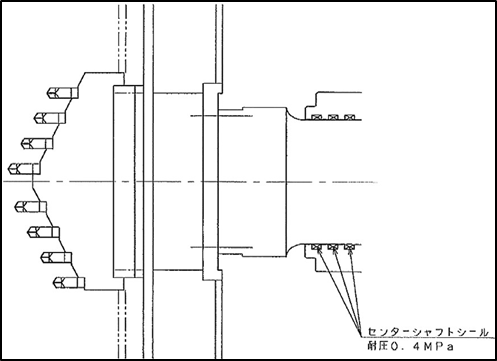

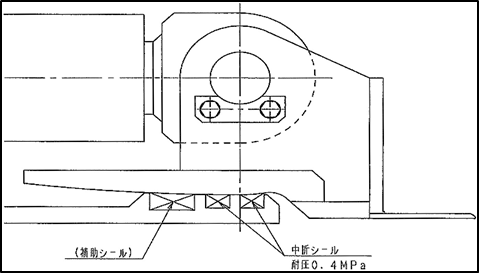

したがって、本工事での高水圧下では採用不可となります。そこで、高水圧対応策として、中折れ構造に球面加工を施し、曲線でも偏芯しない構造にすると共に、止水パッキンの抜け出し防止措置をすることによって、中折れの止水性を向上させました。

また、カッタ駆動部の主軸のオイルシールにおいても同様に十分なウォーターシーリング(耐水圧0.4MPa)構造としました。

発進坑口止水パッキンの対応

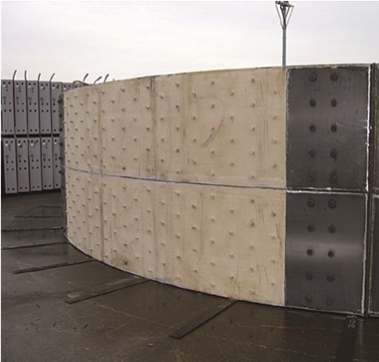

発進立坑はアーバンリングにFFUを用いた切削可能な土留材を採用しています。

高水圧下での超大口径管推進において、ケーソン発進立坑でのFFUによる土留材を切削しながら発進した実績に基づき選定しました。

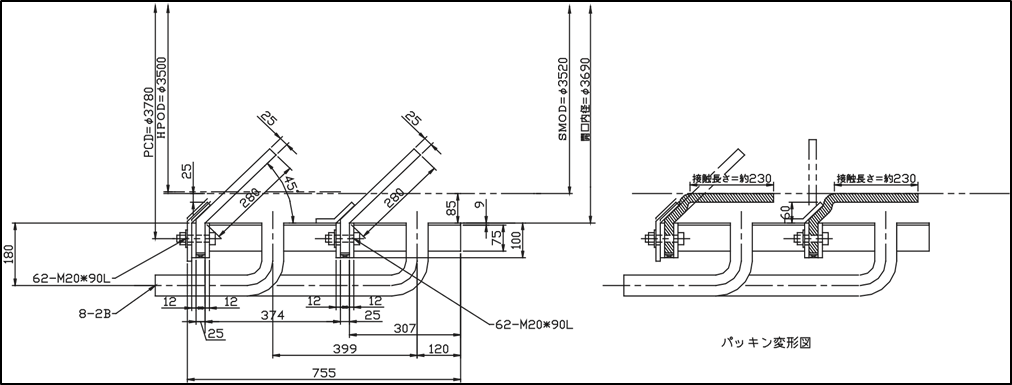

また、一般的なゴムパッキンでは、水圧でゴムパッキンが押し戻され、立坑内への異常出水と土砂の噴発流入によって、発進設備が土砂と水で埋まってしまうとともに地山崩壊(陥没)も危惧されます。

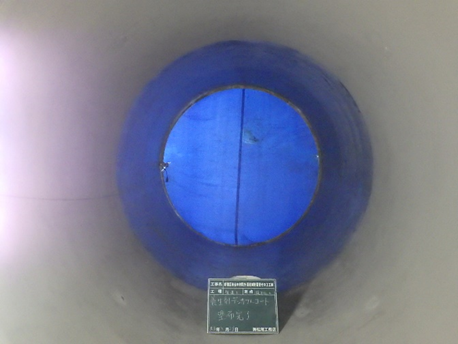

その対策として、止水ゴムパッキンが水圧で押し戻されない強度を有した、高水圧対応の二重構造・L型パッキンの坑口を採用し、その間に固結滑材を充填することでより確実な止水性を確保しました。

発進土留材FFUの切削対応

推進工事では、推進管の継手等の性能から、シールド工事に比べて高水圧下での実績は数多くあるわけではありません。

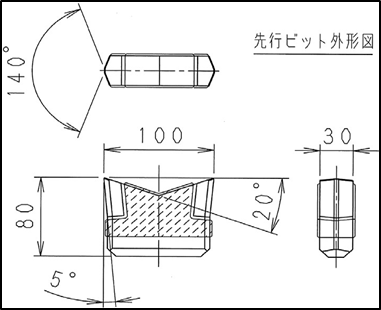

本工事では、検討の結果、シールド工法で多く用いられている切削型土留材FFUを採用し、また掘進機面板に取り付けた切削ビットは、幅30㎜用の切削ビットを1パス配置としました。

FFUの切削スピードは微速で行い、土留材を細かく削り流体輸送での閉塞を起こさないように配慮しました。

通常は、元押ジャッキを使用し低速で掘進機を推進していきますが、最低の速度にしても2.0~3 .0 mm/分が限界です。

本工事では、油圧ユニットを改造し0.1~2㎜/分での速度調整を可能にすることにより、定速で安定したFFUの切削推進ができました。

バッキング対策

掘進機面板にかかる水圧は、本工事のように30mの高水圧下(0.3MPa)であれば、バッキング力は次のとおり算出されます。

3.3m(掘進機外径)^2×π/4×0.3MPa=2,560kN

推進完了後、推進管の据付時は元押ジャッキを戻し一時的に推進管据付スペースを開放する必要があります。

初期掘進時において、掘進機および推進管の周辺摩擦力より大きいバッキング力(2,560kN)がかかれば、元押ジャッキを引くと同時に押し戻されるバッキング現象が発生し、推進管の据付スペースの確保ができなくなると同時に、掘進機前面での切羽の崩壊が起こり、その緩みが地下鉄の構造物への影響や地表まで達すれば地盤沈下を発生させてしまいます。

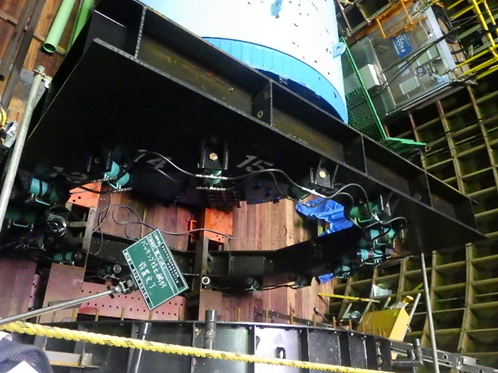

その対策として、推進管外側にあらかじめインサートアンカを埋め込んで製作し、そのアンカに専用治具をボルトで固定したところに、支圧反力側から抑える方法とするのが一般的ですが、本工事の高水圧下ではインサートアンカの本数が多大となり、推進管に装着しきれなくなります。

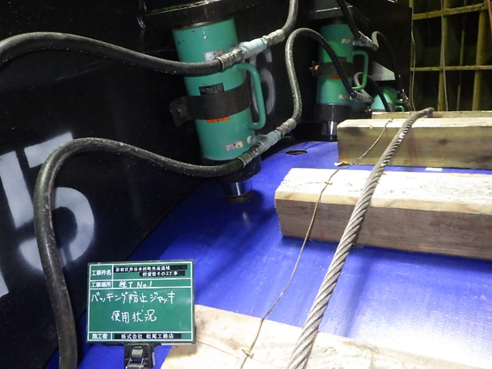

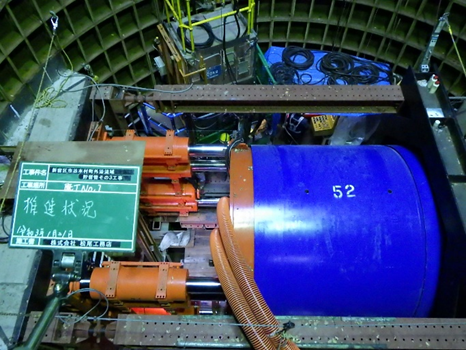

したがって、本工事では推進管全体を側方から油圧ジャッキにて押さえつける「ジャッキタイプ方式」によって対応しました。

本方式は、推進管(合成鋼管)の外側に専用のバッキング装置を製作設置し、全周に配置した油圧ジャッキを使用し、所定の圧力で締め付けることによってバッキングを防止する方法です。

このバッキングジャッキ方式の利点は、推進延伸によるバッキング力の減少に伴い、締付力の調整が可能であることと、インサートアンカ方式ではあらかじめ計算を基に決めたインサートアンカを設置しますが、想定以上のバッキング力が発生してもその対応が可能となります。

到達方法

大深度での掘進機の回収を行う場合、掘進機押出し時に生じる、到達立坑内への土砂や地下水の噴出等不測の事態を考慮し、到達立坑内に水を供給して外部の地下水圧と均衡に保ちます。

しかし、本工事での水中到達とするための水の供給量は、到達立坑の水位がGL-2.5mであり次のように算出されます。

| 上部シートパイル部 | : | 12.8×7.6×6.2=603㎥ |

| 下部ケーソン部 | : | 5.5(φ5500)^2×π/4×H25.07m=595㎥ |

| 合計 | : | 1200㎥ |

この量を大型箱車(9㎥/台)で運搬すると134台となり、現実的には対応が困難と判断しました。

また、仮に充水された立坑に掘進機が到達しても、揚水時における掘進機周りのテールボイドからの出水を防止するための薬液注入等が不可欠です。

しかし、注入効果の確認は困難を極めるため、不測の事態に備えての複雑かつ慎重な安全管理と、作業工程を余儀なくされます。

したがって、本工事の特異性に鑑み、到達坑口パッキンのエアチューブ併用と回収筒の設置(残置)により、水中到達に必要な水の供給を回避するとともに、止水注入の確認も容易にし、掘進機押出しでの異常出水と土砂流入とその影響をも防止することができました。

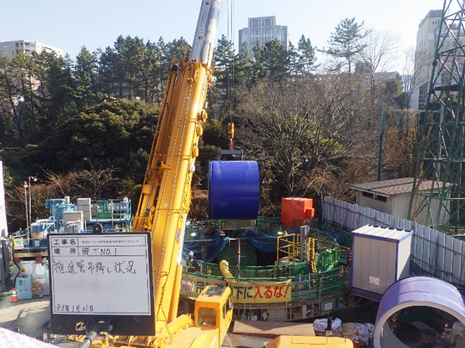

また、掘進機回収において、呼び径2800の掘進機重量は36.2tonであり、一体での楊重作業に使用するクレーン車はブーム角度等から160ton吊り以上が必要となります。

しかし、到達部での立地条件で160tonクレーンを据え付けるためには数日間は通行止めとなるため、ラフタークレーンでも吊り上げ可能となる分割型の掘進機を選定しました。

また、高水圧下での掘進機押出しでは、到達坑口の止水ゴムに対するエアチューブの締付力を考えると、可能な限り負担をかけないことが最良の方法であるとともに、掘進機が到達しパッキンを通過するときに少しでも小砂利や砂が付着していrと、パッキンと掘進機胴体の間にそれらが挟まってしまい止水効果が極端に低下してしまいます。

したがって、本工事では掘進機面板が坑口パッキンを交わし、エアチューブの効果が有効となる位置で推進機を停止し、その後、掘進機回収を行い胴体部分を残置します。

なお、残置胴体部は、呼び径2800の有効空間を確保し、二次巻は吹付け工法で施工しました。

発進・到達防護の必要性

坑口防護工は、推進工法にとってとても重要な役割を果たします。

本工事では、発進到達とともに防護工が施されていませんでした。

また、土留壁においても切削可能な材料にて施工する計画になっていますが、これは一般的にシールド工法が多く用いられています。

シールド工法では、掘進機が抜けた後はセグメントを組み、そのクリアランスは裏込注入材を充填するので、その後、先端の掘進機の移動があっても発進部は固定された状態を維持するため、掘進での影響は発生しません。

したがって、発進防護工を省略することが一般的になっているようですが、推進工法の場合、発進立坑にて順次推進管を据え付け推進という作業工程の繰り返しです。

そのため、発進坑口付近では常時推進管列の移動があり、掘削テールボイドを良好な状態で保持することにより、到達まで動き続けることが可能となります。

坑口付近での土砂の呼び込み等のトラブルは、上部近接構造物や埋設管路等に影響を及ぼし、仮にライフラインの遮断が生じたときの損害は計り知れません。

つまり、これらを回避するため本工事においては発進及び到達坑口防護を実施しました。

また、到達では前述のとおり、到達坑口のエアチューブを付加した止水構造と、回収筒を併用した方式を採用しました。

なお、鏡切は切削くずの残材の発生によって到達止水パッキンを破損する可能性が十分にあるため、通常の到達後の手順で行いました。

掘進機解体二次巻工(吹付工法)

当初設計では、掘進機を一基回収することとなっていましたが、高水圧での特異性を考慮した結果、掘進機の外筒残置を選定しました。

その内部仕上げには、内型枠を組み上げコンクリートまたは無収縮モルタルを充填するのが一般的ですが、仕上げがきれいであることや型枠組立手間がいらないこと等を考慮し、剥離防止の鉄筋が不要といった利点のある吹付工法を採用しました。

結果

このように都市部でのライフライン、地下インフラの輻輳、高水圧下、外濠に近接等の過酷な施工条件での推進工事を行うにあたり、リスク回避策を検討する十分な時間的な余裕はありましたが、本工事が完了後、更なる改良点がいくつか見つかりました。

これらの発見、反省を基により安全・安心な推進施工技術を確立し、提供していきたいと考えています。

おわりに

推進工事では、一般的な設計積算を基に計画設計されますが、今回のような大口径管推進工事での高水圧下の条件では、前述の対策・対応を講じなければ安全かつ確実な施工はできません。

したがって、この検討・対策に対し発注者、設計者、施工者が十分な理解のもとに準備に取り掛かることが重要であり、推進工事にとって些細なことが重大な事故、トラブルにつながってしまいます。

最後になりましたが、様々な形でご協力いただいた元請の㈱松尾工務店に謝辞を申し上げます。

本稿が推進工事に携わる方々の参考になればと思います。